浆态床/固定床加氢组合技术(浆态床Slurry Bubble Column ,即浆态鼓泡塔,缩写SBC)是一种可以使劣质原料最大量转化为清洁燃料的技术。此技术由宁波金远东石化工程技术有限公司和中科院宁波材料技术与工程研究所共同开发而成。劣质原料包括如煤焦油全馏分、减压渣油、裂解焦油、催化裂化重质循环油、废机油、废变压器油、废塑料油、煤油混合物等煤基、石油基原料,是目前较先进的处理劣质重油的加氢技术,能够实现液体收率的最大化。

浆态床也即悬浮床,浆态床加氢技术最早始于上世纪三、四十年代德国的煤液化装置,后在加拿大、美国、墨西哥、委内瑞拉、北非、俄罗斯、中东、尼日利亚等国发展起来,中国最早引进此技术是上世纪末的神华集团煤直接液化装置,神华集团煤直接液化技术是在引进吸收国外技术基础上,自主研发而成的浆态床加氢技术。目前,除神华集团外,我国现有浆态床加氢装置还有延长石油集团的煤油共炼、煤焦油悬浮床加氢装置(KBR公司的VCC工艺)、北京三聚环保新材料股份有限公司15.8万吨/年悬浮床MCT(Mixedcracking treatment)工业示范装置(河南鹤壁)、内蒙庆华50万吨/年煤焦油全馏分加氢项目(目前正处工程设计阶段,技术方为中国煤炭研究总院煤液化所,技术来源同神华集团)等。这些项目技术均为浆态床加氢技术,技术来源也均源于欧美国家。目前,该技术在中国已有近十五年的工业运行经验,技术成熟度高。宁波金远东石化工程技术有限公司SBC浆态床加氢技术也是在美国悬浮床技术基础上,和中科院宁波材料所共同研发而成的,具有自主知识产权。

金远东公司SBC工艺技术具有能耗低、催化剂成本低、液收高、产品质量好等特点。详见表1~表3。

表1 原料性质

|

原油名称 |

中低温煤焦油 全馏分 |

高温煤焦油 全馏分 |

减压渣油 |

|

馏程/℃ IBP/EBP |

81/750(87v%) |

95/535(56v%) |

330/663(92v%) |

|

密度(20℃)/kg·m-3 |

1080 |

1202 |

968 |

|

S,% |

0.2 |

0.6 |

2.5 |

|

N,% |

0.7 |

1.3 |

0.5 |

|

O,% |

7.1 |

8.9 |

- |

|

沥青质,% |

1.9 |

35.2 |

6.0 |

|

CCR,% |

6.5 |

23.0 |

12.0 |

|

金属含量/μg·g-1 |

2790 |

3124 |

230(Ni+V) |

表2 50万吨/年SBC/固定床煤焦油加氢装置能耗

|

项 目 |

消耗量 |

能耗指标,MJ |

设计能耗,MJ/ h |

单位能耗,MJ/t |

||

|

电 |

kW |

6612 |

kW h |

10.89 |

72004.68 |

1152.07 |

|

3.5MPa蒸汽 |

t/h |

3.62 |

t |

3684 |

13336.08 |

213.38 |

|

0.5MPa蒸汽 |

t/h |

-15.69 |

t |

3014 |

-47289.66 |

-756.63 |

|

循环水 |

t/h |

811 |

t |

4.19 |

3398.09 |

54.37 |

|

除氧水 |

t/h |

22.34 |

t |

385.19 |

8605.14 |

137.68 |

|

净化风 |

Nm3/h |

300 |

m3 |

1.59 |

477 |

7.63 |

|

氮气 |

Nm3/h |

120 |

m3 |

6.28 |

753.6 |

12.06 |

|

燃料气 |

t/h |

1.67 |

t |

41868 |

69919.56 |

1118.71 |

|

合计 |

121204.49 |

1939.27 |

||||

|

转化成标准燃料为46.32标油/t原料,1kg标油=4.37度电 |

||||||

表3 50万吨/年SBC/固定床加氢装置经济指标

|

原料类型 |

中低温煤焦油 全馏分 |

高温煤焦油 全馏分 |

渣油 |

|

原料转化率,% |

95 |

87 |

90 |

|

原料成本①, 元/t |

2100 |

2300 |

2500 |

|

总生产成本,元/t原料 |

700 |

750 |

720 |

|

产品分布,% |

|||

|

汽油 |

23 |

21 |

6 |

|

柴油 |

64 |

61 |

56 |

|

产品性质 |

|||

|

柴油密度,kg/m3 |

850 |

889 |

870 |

|

柴油十六烷值 |

43 |

39 |

50 |

|

柴油凝点,℃ |

-37 |

-50 |

-24 |

|

汽油辛烷值 |

75 |

78 |

- |

注①:包括原料油、氢气、添加剂成本.

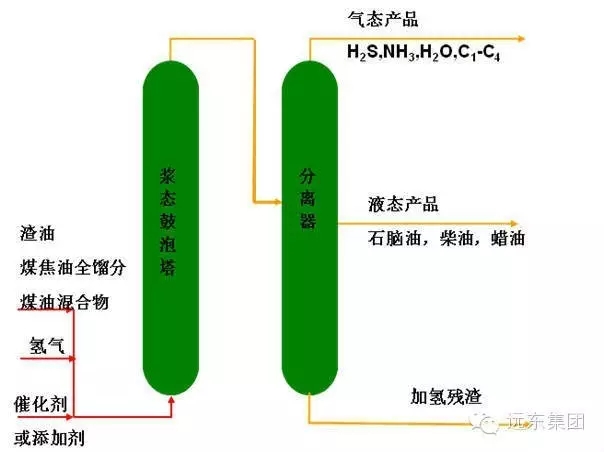

SBC反应原料从反应器底部进入、顶部流出。浆态鼓泡塔反应,浆态,表明原料在SBC中流体形态为液(油)-固混合物,.鼓泡,表明有气体穿过液-固浆液,起到搅拌作用,即气-液-固三相实现全返混、均匀混合、充分接触;塔,表明反应器内部形态,为没有内构件的空桶形容器。浆态床加氢技术需在原料中添加纳米催化剂或惰性固体微粒。依原料性质各异,采用不同的催化剂或固体微粒。浆态床加氢技术具有传热、传质效果好、易工程放大的优点。为了达到高转化率,需要2个反应器串联操作。操作条件压力19~21MPa,反应温度450~480℃。

工艺流程示意图如下:

SBC 工艺所用催化剂是载体粒径20-2000μm、比表面积约350m2/g的多孔无机材料,活性组分为纳米级Fe2S3、MoS2、NiS、CoS中的一种或多种混合,主要功能是提供加氢活性,促进分子裂化。催化剂加入量为煤沥青原料的0.5 wt%~1wt%,煤沥青发生反应时,沥青质会沉积,由于催化剂载体的比表面积大,由催化剂提供给沥青质的沉积面积是反应器表面、管道面积的几亿倍,因此能够确保沥青质分散沉积在催化剂上,提供足够长的停留时间发生加氢反应。

SBC工艺反应机理:原料(渣油、煤焦油、煤-油混合物)中的C-S,C-O,C-N,C-C键发生热裂化,遵循自由基热裂化反应机理,得到小分子自由基及烯烃,该反应为吸热反应。溶解在油中的氢气分子与氢自由基为动态化学平衡反应。温度越高、压力越高,氢气的溶解度越大,SBC工艺的操作条件确保氢自由基的平衡浓度足够高。原料分子热裂化反应得到的小分子自由基与氢自由基结合,发生自由基加氢反应,使得SBC工艺不结焦,加氢反应为放热反应。 SBC反应器总体表现为放热反应,说明加氢反应剧烈。反应过程中需要在反应器的不同高度注入大量冷氢以保证反应器恒温操作。气相停留时间短(几分钟),液固相停留时间长(几小时)。在操作条件下,沸点在440℃以上的馏分油为液态,即沥青在反应器内为液态,这就保证了足够长的反应时间,在沥青发生化学反应得到柴油馏分后,产品以气态形式快速离开反应器,所以SBC反应产物的中间馏分油(柴油)选择性高。由于以上特点,SBC适宜加工重馏分。

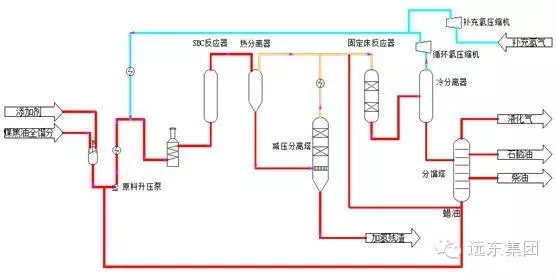

SBC/固定床加氢裂化加工全馏分煤焦油实例

本工艺原料不需经预处理,如蒸馏、脱酚等工序,即可直接作为加氢原料。原料性质见表4。SBC反应操作压力21MPa,操作温度460℃。此工艺原则工艺流程见图1。所得蜡油在固定床全循环加氢裂化,约3%尾油进入SBC反应器。物料平衡列于表5,产品性质见表6。所得石脑油几乎不含链烷烃,环烷烃含量大于80%,是理想的重整原料,可直接销售。所得柴油满足GB 252-2011普通柴油标准,可直接销售。

图1 SBC/固定床加氢组合技术原则工艺流程图

表4 煤焦油全馏分性质

|

分析项目 |

煤焦油(含沥青) |

|

密度(20℃)/kg.m-3 |

1071 |

|

硫/μg.g-1 |

1700 |

|

氮/μg.g-1 |

6370 |

|

氧,% |

7.085 |

|

馏程/℃ |

|

|

IBP/10%/30%/50%/70%/87% |

181/245/320/379/439/750 |

|

粘度(40℃)/mm2.s-1 |

202.4 |

|

残炭,% |

6.46 |

|

闪点(开口)/℃ |

102 |

|

四组分,% |

|

|

饱和分/芳香分/胶质/沥青质 |

10.6/15.9/71.7/1.8 |

|

金属/μg.g-1 |

|

|

Ni/ V/ Fe/Na/Ca/Pb |

0.5/ 0.3/ 125/20/2250/89 |

|

Co/ Mg/Mn/K/Zn/Mo |

0.2/259/3.4/36/3.4/0.5 |

表5 物料平衡(入方暂略)

|

出方,% |

|

|

H2S/NH3/H2O |

0.18 /0.77/7.97 |

|

C1~C2 |

2.70 |

|

C3~C4 |

4.29 |

|

C5~150℃石脑油 |

22.83 |

|

150~360℃柴油 |

63.72 |

|

360~525℃蜡油 |

0 |

|

加氢残渣(渣油525℃+固体) |

4.67 |

|

合计 |

107.13 |

表6 产品性质

|

产品名称 |

石脑油 |

|

密度(20℃)/kg.m-3 |

777 |

|

硫/μg.g-1 |

<1 |

|

氮/μg.g-1 |

<1 |

|

馏程/℃ |

|

|

IBP/10%/30%/50%/90%/95%/EBP |

63/72/89/109/130/141/162 |

|

产品名称 |

柴油 |

|

密度(20℃)/kg.m-3 |

850 |

|

硫/μg.g-1 |

<10 |

|

馏程/℃ |

|

|

IBP/10%/30%/50%/90%/95%/EBP |

147/197/223/252/322/331/336 |

|

闪点/℃ |

>55 |

|

十六烷值指标 |

43 |

项目经济性:

(1)煤焦油目前市场价约为1600元/t。

(2)氢气价格,由于焦化厂的焦炉煤气可提氢,此技术成熟,这样所得到的氢气价格均可按8896元/t(以0.8元/M3计)。

(3)按6.4%的氢耗折算,则每吨煤焦油需耗氢气8896元×6.4%=570元,这样原料成本约为2170元/t。

(4)产品方面,加氢所得清洁燃料油,其价格约为3700元/t,按95%的轻质燃料收率算,即3700元/t×95%=3515元/t。

(5)由以上数据知:原料成本与产品价格两者之间尚有约1345元的差距,即3515元/t-2170元/t=1345元/t。

(6)每吨煤焦油的加工费按700元计,按目前的价格每吨原料有645元利润空间,经济性较好;长远看,原油价格回升是大概率事件,那时经济性将更可观。

50万吨/年装置规模投资大约为9.0亿。这样,静态回收期(不含建设期)约为2.8年。

综上所述,劣质原料浆态床加氢生产清洁燃料油项目具有良好的经济性。本项目无技术风险,是一个投资回收期短、产品供不应求、利于环保的煤化工项目,值得投资。